Sie haben technische Fragen zum Wasserstrahlschneiden?

Was bedeutet Wasserstrahlschneiden?

Durch die Entwicklung der ersten Wasserstrahlschneidmaschinen und Verwendung abrasiver Hilfsmittel zur Steigerung der Schneidleistung ist der Wasserstrahl seit den 70ger Jahren zu einem wichtigen Bestandteil vieler industrieller Fertigungsprozesse geworden. Dieses Trennverfahren steht für eine große Fertigungsvielfalt und trennt weiche oder harte Werkstoffe unabhängig von der Materialbeschaffenheit mit engsten Toleranzen und ohne thermische Beeinflussung, weshalb dieses Verfahren aufgrund des „kalten Schnittes“ für hitzeempfindliche Materialien die optimale Lösung ist.

Wie funktioniert Wasserstrahlschneiden?

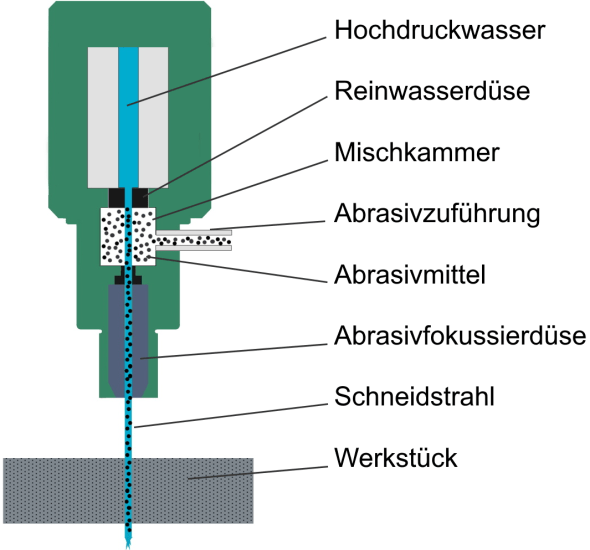

Der Bearbeitungsprozess beruht auf einer materialabtragenden Funktionsweise ohne thermische Beeinflussung des Werkstoffes. Mit einer Hochdruckpumpe wird dabei ein Wasserstrahl mit einem Nenndruck von bis zu 6200 bar erzeugt, welcher durch eine kleine Düse zu einem feinen Hochdruckwasserstrahl komprimiert und anschließend mit einer Austrittsgeschwindigkeit von bis 1200 m/s auf die Werkstoffoberfläche geleitet wird. Die hohe Strahlgeschwindigkeit und Energie des Wassers bewirken dabei einen präzisen Materialabtrag mikroskopisch kleiner Partikel entlang der vorgegebenen Schnittkontur. Dabei wird dem Wasserstrahl je nach Material ein abrasives Hilfsmittel zur Optimierung der Schneidleistung beigemischt, weshalb zwischen den Verfahren Reinwasserschneiden und abrasives Wasserstrahlschneiden unterschieden wird.

Wichtige Verfahrensparameter

Pumpendruck, Düsenabstand, Düsendurchmesser und Vorschubgeschwindigkeit sind wichtige Verfahrensparameter und bestimmen das Schneidergebnis bezüglich der Qualität und Wirtschaftlichkeit. Die erreichbaren Schnitttiefen und Oberflächengüten werden dabei von den gewählten Schneiddrücken und Schnittgeschwindigkeiten abhängig, welche auf das zu bearbeitenden Material abgestimmt sein sollten.

Wie sind Maschinen zum Wasserstrahlschneiden aufgebaut?

Maschinen zum Wasserstrahlschneiden sind automatisierte Systeme zum Trennen von allen erdenkbaren Materialien. Der Aufbau basiert auf einer modularen Konstruktion aus verschiedenen Anlagenkomponenten, welche je nach Anforderung unterschiedlich miteinander kombiniert werden können. Diese bestehen im Wesentlichen aus einem Maschinenrahmen, Steuerkomponenten, Abrasivbehälter, Ultrahochdrucksystem mit Pumpe, Schneidkopf und Anschlussrohren. Das Maschinenbecken dient dabei als Strahlvernichter und baut die Restenergie des Schneidwassers ab, welches in einer Recyclinganlage zur Wiederverwendung aufbereitet wird. Die einfache Handhabung und flexiblen Bearbeitungsoptionen ermöglichen eine umweltfreundliche Umsetzung zahlreicher Schneidanwendungen, weshalb Wasserstrahlschneidmaschinen über ein großes Zukunftspotenzial verfügen und zu den wichtigsten Schneidsystemen zählen.

Gibt es beim Wasserstrahlschneidverfahren unterschiedliche Verfahren?

In der industriellen Praxis unterscheidet man zwischen den Verfahrensvarianten Reinwasserschneiden und Abrasivschneiden, welche abhängig von Härte und Dicke des Materials gewählt werden und je nach technischer Ausführung als 2D / 3D-Wasserstrahlschneiden oder Mikrowasserstrahlschneiden zu Einsatz kommen.

Reinwasserschneiden

Mit Reinwasserschneiden lassen sich weiche oder zähe Werkstoffe nur durch die reine Energie des Wassers trennen. Gefiltertes Wasser dabei in einer Hochdruckpumpe zu einem haardünnen Wasserstrahl gebündelt und mit Ultraschallgeschwindigkeit auf das Material geleitet, welches mit einem feinen Schnitt und hoher Schnittgeschwindigkeit ohne Ausschleifen der Schnittkanten getrennt wird.

Abrasivschneiden

Diese Verfahrensvariante ist die optimale Lösung zum Trennen harter Werkstoffe mit einer großen Materialdicke. Im Gegensatz zum Reinwasserschneiden wird dabei dem Wasserstrahl in einer Mischkammer ein abrasives Hilfsmittel beigemischt, weshalb auch harte und dicke Materialien sich präzise schneiden lassen. Die Schneidleistung selbst wird vom Abrasiv, Düsendurchmesser und Arbeitsdruck beeinflusst.

Merkmale

- Hohe Schnittgeschwindigkeiten und kein Ausschleifen der Schnittkanten

- Umweltfreundliches Schneiden von Werkstoffen bis 250 mm Materialstärke

- Der gesamte Schneidprozess erfolgt nur mit Wasserkraft ohne abrasive Hilfsmittel

- Trennen von weichen oder zähen Materialien wie Kunststoffe, Holz, Textilien uvm.

Schneidverfahren nach technischer Ausführung

2D-Wasserstrahlschneiden

Mit diesem Verfahren werden flache Formschnitte mit beliebigen Konturen oder Löcher aus plattenförmigen Werkstoffen mit einer planen Oberfläche geschnitten.

3D-Wasserstrahlschneiden

5-Achs-Wasserstrahlschneidmaschinen ermöglichen eine dreidimensionale Fertigung von Bauteilen mit komplexen Formen, Schrägschnitten oder Koniken.

Mikro-Wasserstrahlschneiden

In Bezug auf Präzision und Passform führt kein Weg am Mikrowasserstrahlschneiden vorbei, welches maximale Genauigkeiten und feinste Oberflächen garantiert.

Welche Schnittqualitäten lassen sich erreichen?

Die Schnittqualität beim Wasserstrahlschneiden wird in drei Qualitätsstufen unterteilt. Der Feinschnitt (Q1) erfolgt mit einem niedrigen Vorschub und garantiert bestmögliche Schneidergebnisse mit einer optimalen Oberflächengüte. Dagegen werden Fein- und Trennschnitte mit einer wesentlich höheren Schnittgeschwindigkeit ausgeführt, weshalb sich fühl- und sichtbare Strahlkonturen nicht vermeiden lassen. Die Geschwindigkeit des Vorschubs muss dabei für jeden Auftrag individuelle festgelegt werden, da diese von den kundenspezifischen Qualitätsanforderungen abhängig sind.

Welche Faktoren bestimmen die Schnittqualität

- Die individuellen Qualitätsansprüchen von Kunden

- Der erzeugte Schneiddruck des Wasserstrahls

- Die Vorschubgeschwindigkeit des Wasserstrahls

- Der Düsendurchmesser und Abstand zur Materialoberfläche

Was sind typische Beispiele für Wasserstrahlzuschnitte?

Hier sehen Sie typische Fertigungsanwendungen zum Wasserstrahlschneiden, die täglich von unseren Herstellern im Kundenauftrag realisiert werden.

Was unterscheidet Wasserstrahlschneiden von anderen Verfahren?

Die Wahl des richtigen Trennverfahrens ist die Voraussetzung für Schneidergebnisse, welche allen kundenspezifischen Vorgaben in Bezug auf die Funktion, Qualität und Kosten entsprechen. Doch welche Technologie ist die sinnvollste? Hier finden Sie die Eigenschaften der wichtigsten Schneidverfahren übersichtlich aufgelistet!

Technologie

Wasserstrahl

Laserstrahl

Plasma

Brenner

Materialien

Alle Materialien außer Diamant

Metalle, Holz, Kunststoffe uvm.

Meist metallische Werkstoffe

Nur leitfähige Materialien

Werkstoffdicke

bis 300 mm Materialstärke

Werkstoffdicken von 1 bis 30 mm

bis 60 mm Materialdicke

bis 300 mm Materialstärke

Materialverlust

minimaler Materialverlust

geringer Materialverlust

großer Materialverlust

sehr großer Materialverlust

Genauigkeiten

0,01 bis 0,1 mm

0,01 bis 0,1 mm

0,2 bis 0,5 mm

1,0 bis 2,0 mm

Mehrlagen-Schneiden

ist möglich

ist nicht möglich

ist nicht möglich

ist nicht möglich

Mehrkopf-Schneiden

ist möglich

ist nicht möglich

ist möglich

ist möglich

Schnittspaltbreite

0,3 mm bis 1,0 mm

0,1 mm bis 0,2 mm

1,0 mm bis 2,0 mm

4,0 mm bis 5,0 mm

Nachbearbeitung

minimale Gratbildung

geringe Gratbildung

große Gratbildung

sehr große Gratbildung

Giftige Dämpfe

nein

ja

ja

ja

Was sind die Vor- und Nachteile der Wasserstrahlschneidtechnik?

Ob ein Werkstoff mit Laser- Plasma-, Brenn- oder Wasserstrahlschneiden bearbeitet wird, ist von den Eigenschaften des zu schneidenden Materials abhängig und ein wichtiger Faktor für beste Schneidergebnisse. Hier erfahren Sie welche Vor- und Nachteile der Wasserstrahl als Schneidwerkzeug mit sich bringt.

Vorteile der Wasserstrahlschneidtechnik

- Eine große Fertigungs- und Materialvielfalt

- Trennen von Werkstoffen bis 300 mm Materialstärke

- Ist ein materialschonendes Kaltschneidverfahren

- Ermöglicht absolut glatte Schneidkanten ohne Nachbearbeitung

- Minimale Schnittfuge garantiert eine optimale Materialausnutzung

- Fertigung in einem umweltfreundlichen Arbeitsumfeld

Nachteile der Wasserstrahlschneidtechnik

- Hohe Investitions- und Betriebskosten

- Wiederaufbereitung des Schneidwassers

- Strahlnachlauf des Hochdruckwasserstrahls

- Ungeeignet für wasserempfindliche Materialien

- Bei harten Werkstoffen muss ein Abrasiv beigemischt werden

- Teilweise niedrige Schnittgeschwindigkeiten bei harten Materialien

Weitere oft gestellte Fragen zum „Thema“ Wasserstrahlschneiden?

Wann kam Wasserstrahlschneiden in der Industrie zum erstenmal zum Einsatz?

Mit der Entwicklung der ersten Wasserstrahlschneidmaschine und Verwendung abrasiver Schneidmittel ist Wasserstrahlschneiden zu einer wichtigen Basistechnologie zahlreicher industrieller Anwendungen geworden.

Mit dem Wasserstrahl können weiche und harte Werkstoffe bis 300 mm Materialstärke ohne thermische Hitzeentwicklung und mit optimaler Werkstoffausnutzung toleranzgenau geschnitten werden.

Wasserstrahlschneiden sind in Bezug auf die Materialvielfalt und technischen Anwendungen keine Grenzen gesetzt, da einfache Formschnitte, Mehrlagenschnitte und schwierige 3D-Applikationen sicher mit dem Wasserstrahl ausgeführt werden können. Typische Beispiele sind technische Komponenten für den Maschinenbau, Medizintechnik, Luft- und Raumfahrt, Tischplatten oder Spiegel für die Glasindustrie, Holzteile für die Möbelindustrie, kleinste Mikroteile für die Schmuck- und Uhrenindustrie, Zuschneiden von Fliesen oder zur Schweißnahtvorbereitung.

Die Fertigungstoleranzen beim Wasserstrahlschneiden zwischen 0,07 und 0,1 mm. Dabei lassen sich Genauigkeiten von bis zu Schnittgenauigkeiten von +-0,01 mm und Oberflächengüten bis N7 sicher erreichen. Doch kann der Toleranzbereich nicht allgemein festgelegt werden, da die Toleranzwerte je nach Maschinentyp und Materialstärke unterschiedlich sind.

Reinwasserschneiden erfolgt nur mit reiner Wasserkraft und wird zum Trennen weicher Materialien verwendet. Dagegen wird dem Wasserstrahl beim Abrasivschneiden ein feinkörniges Schneidmittel in Form von Granatsand beigemischt, weshalb auch die härtesten und dicksten Werkstoffe fast ohne Materialverlust geschnitten werden können.